火災安全の未来: ポリマー工学における高性能難燃性マスターバッチ

2026-01-04

難燃性マスターバッチの仕組みを理解する

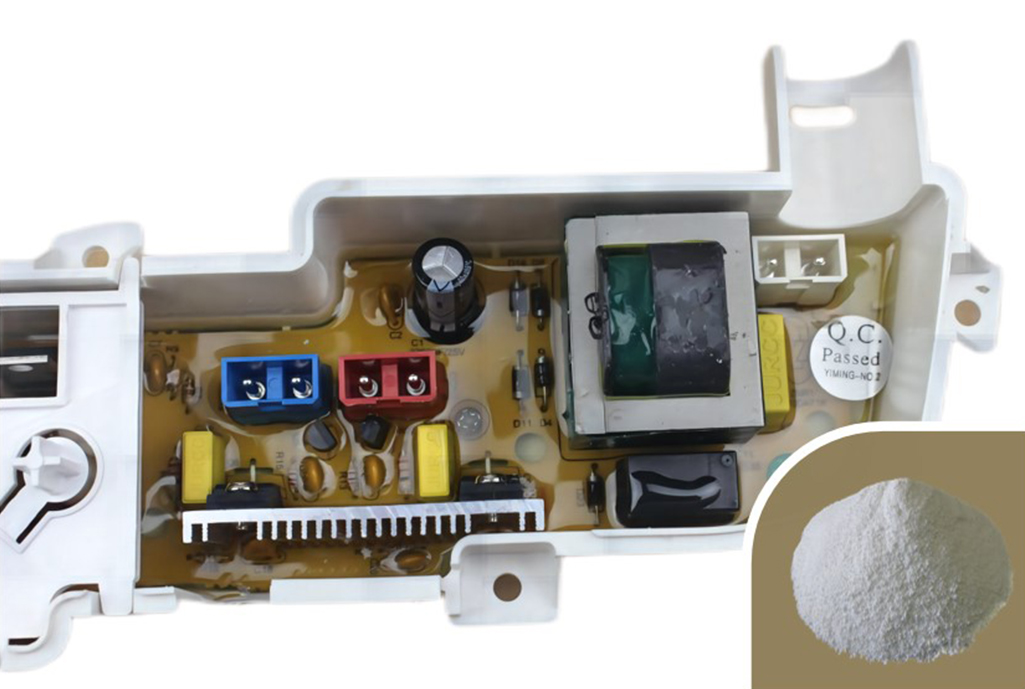

難燃性マスターバッチ は、加熱プロセス中にキャリア樹脂にカプセル化された防火添加剤の濃縮混合物であり、その後冷却されて顆粒に切断されます。粉末添加剤とは異なり、マスターバッチはポリマーマトリックス内で優れた分散を実現し、最終プラスチック製品全体で一貫した安全性を維持します。これらのマスターバッチの主な機能は、燃焼の気相または固相で起こる化学反応を通じてポリマーの点火を遅らせ、火炎の広がりを遅らせることです。

処理されたポリマーに熱が加えられると、難燃剤が活性化してさまざまな方法で火災を抑制します。吸熱分解によって機能し、熱を吸収して基材を冷却するものもあれば、表面に保護「炭」層を形成し、炎と燃料の間の熱障壁として機能するものもあります。これらの添加剤をマスターバッチ形式に統合することにより、メーカーは工場環境における粉塵の危険を大幅に軽減し、射出成形または押出プロセスの効率を向上させます。

化学組成によるマスターバッチタイプの比較分析

適切な難燃剤マスターバッチの選択は、ベースポリマー (PE、PP、ABS、PA など) と業界の特定の規制要件に大きく依存します。次の表は、現代の製造で使用される最も一般的なタイプの概要を示しています。

| マスターバッチタイプ | 主なメカニズム | 一般的なアプリケーション |

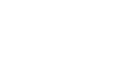

| ハロゲン化(臭素化) | 気相ラジカル焼入れ | 電子部品・自動車部品 |

| ハロゲンフリー (HFFR) | 膨張性炭の形成 | 公共交通機関と建設 |

| 無機・鉱物 | 水蒸気放出(冷却) | ワイヤーおよびケーブルの絶縁 |

ハロゲンフリーの環境上の利点

近年、業界はハロゲンフリー難燃剤 (HFFR) マスターバッチに移行しています。これらの配合物は通常、リンと窒素をベースとした化学物質を利用します。燃焼時に、従来のハロゲン化バージョンと比較して有毒な煙や腐食性ガスの発生が大幅に少ないため、トンネル、高層ビル、航空機の機内などの密閉空間の標準となっています。

粉末添加剤ではなくマスターバッチを使用することの主な技術的利点

原料粉末添加剤からマスターバッチシステムへの移行により、収益と製品の品質に直接影響を与えるいくつかの運用上の利点が得られます。添加剤は最終用途のポリマーと適合するキャリア樹脂中に事前に分散されているため、材料の「ホットスポット」や弱点のリスクが大幅に最小限に抑えられます。

- 加工安定性の向上: マスターバッチ ペレットはフィーダー内でより均一に流れ、微粉末によく伴う目詰まりの問題を防ぎます。

- 機械的完全性の向上: 粉末を大量に投入すると、多くの場合プラスチックが脆くなる可能性があります。ただし、衝撃強度と柔軟性を維持するために特殊なマスターバッチが配合されています。

- 投与量の正確さ: 活性難燃剤の割合を正確に制御することで、メーカーは無駄を最小限に抑えながら UL94 V-0、V-1、または V-2 規格を満たすことができます。

- 作業者の安全: 浮遊化学粉塵を排除すると、製造施設内の空気の質が改善され、複雑な濾過システムの必要性が減ります。

産業用途の選択基準

適切な難燃性マスターバッチを選択するには、製品の最終使用環境を深く掘り下げる必要があります。エンジニアは、マスターバッチが押出中に早期に分解しないように、ベース樹脂の加工温度を考慮する必要があります。たとえば、ポリプロピレン (PP) 用に設計されたマスターバッチは、ポリアミド (PA) にはより高い融点が必要となるため、ポリアミド (PA) には適さない場合があります。

UV安定性とカラーマッチング

多くの難燃剤はプラスチック部品の色の安定性に悪影響を及ぼす可能性があり、特に太陽光にさらされると時間の経過とともに黄変を引き起こす可能性があります。高品質のマスターバッチには、この影響を抑えるために UV 安定剤が組み込まれていることがよくあります。さらに、キャリア樹脂は着色できるため、メーカーは 1 回の注入ステップで防火性と特定の美的色を実現でき、生産ラインを合理化できます。

結局のところ、高性能難燃剤マスターバッチの統合は、現代のポリマー科学において重要なステップです。これは、防火規制の厳しい要求と工業生産の実用性のバランスをとり、最終製品が安全で耐久性があり、環境に準拠したものであることを保証します。